문서의 이전 판입니다!

Belt Conveyor Trouble 시 조치사항

Belt Conveyor

설비 제원

- 형 식 : BC750W×147.269ML×39.755MH (Take-up: Gravity Type)

- 용 량 : Max.) 85ton/h

- Speed : 74m/min

- 안전장치 : Speed S/W, E-Stop S/W, Pull Code S/W, Chute Plugged S/W, Sway(Alignment) S/W

- 상세사양은 Operation & Maintenance Manual 참고

발생현상

- Idler (Carrying, Return, Impact), Guide Roller 마모 및 손상

- Belt 손상 및 귀 부분 절개 발생

- Belt Deviation(사행) 발행

- Pulley Lagging Rubber 마모 및 이물질 간섭

- Take-up Weight Box Belt Tension 늘어짐 발생

- Belt Cleaner 마모 및 손상

발생원인

- Idler 장기간 기동으로 마모로 인한 손상 및 Bearing 손상으로 회전불량 발생

- 벨트 귀 부분의 손상부에서 흡습 함으로써 변형이 생김, 주된 원인은 사행으로 인한 Frame 간섭

- Belt 사행이 일어날 수 있는 원인은 Belt를 지지하고 있는 기계 부분과 Belt 자체의 연관 관계에 그 원인이 있어 일어남

- Frame 설치 결함

- 좌/우 Frame 높이가 일정하지 않음

- Idler에 의한 원인

- ldler는 정확한 높이를 유지하며 Frame 위에 설치 되어야 한다, 이것은 Frame진행 방향과 일치하여 정확한 각도로 유지하여 설치되어야함

- Roller 회전 불량 발생 시 Slip 현상이 발생하게 되면 사행의 원인이 됨

- Roller 표면의 손상 및 이물질 등 간섭으로 회전저항 증가시키며 회전 방해할 수 있음

- Pulley에 의한 원인

- 접촉 면적 및 접촉 압력이 Roller보다 훨씬 크기 때문에 Pulley 회전에 문제가 생기면 사행은 더욱 크게 생김

- Pulley 편심 표면적이 파괴되었거나 힘을 받아 축이 휘었을 경우 사행 발생

- Pulley Lagging Rubber 마모 및 손상으로 회전상태에서 편심이 생기고 사행 발생의 원인이 됨

- Take-up에 의한 원인

- Take-up Unit 고정식(Screw 식) 과 Trolley (중력식) 있으며 Bio#1호기 경우 Trolley Type (Count Weight)으로 중력에 의한 무게 조정을 잘 해주지 않으면 Belt의 사행 발생 됨

- Sliding Unit에 의한 원인

- Skirt, Cleaner 등은 Belt 표면적과 Sliding이 Belt 중심과 연관하여 일정한 간격을 두어 저항이 일정하도록 유지하게 조정, 설되어야 한다. 그렇지 못할 경우 사행이 발생 됨. 보통 Cleaner Gap 간격은 Belt와 약 10mm 간격을 두고 설치하나 Belt 상태와 여건에 따라 달라질 수 있음

- Belt 자체에 의한 사행

- Belt 자체의 재료 성질적 장력 저항에 의해 Belt 내부는 고무 자체의 장력과 외적인 요인에 의한 장력을 받고 있다

- Belt 접합 불량에서 발생하는 사행

- 이외 연료량이 일정하지 못한 경우 혹은 편중되어 연료가 실릴 때 사행이 원인이 된다

- Pulley Lagging Rubber 마모로 인해 Slip 동반한 사행 발생, 이외 Main Belt Conveyor-30 경우 Tail Pulley 못, 피스 등이 박혀 손상을 촉진 시킴

- Take-up Weight Box Belt Tension 늘어짐 발생 보통 벨트 길이 50m 이상인 경우 Count Weight Take-up 적용함, Belt 신축을 자율적으로 조절하여 부하 시 Belt에 필요한 신연을 유지함 다만 Belt 자체의 재료 성질적 장력 저항 등 이외 여러 가지 요인으로 너무 늘어날 경우 문제가 발생하므로 주기적인 점검 필요함.

- Belt Conveyor Cleaner 경우 Head Pulley 1차, 2차 Tail 부근 Return구간 V-Type Cleaner 구성되어 있다. Main Belt Conveyor-30 경우 우드칩 상탄 시 이물질(못,피스) 및 철편 유입으로 (*우레탄 재질) Cleaner 손상이 자주 되며 이 손상으로 인해 Belt 손상우려 및 절개의 원인이 됨.

조치방법

- ldler 마모 및 손상으로 인한 회전 불량 시 즉시 교체하여 추가적인 Belt 손상을 방지할수 있다.

- ldler Trough Angle 구조상 Belt와 Roller 하중이 실리지 않아 안 닿는 경우 제외. 단 Transition Idler 이용하여 각도 조절이 가능한 구간은 조정필요

- Belt 귀 부분의 절개 경우 손상 부분의 보수를 실시

- 단 기동 중 귀 부분 손상이 발생한 경우 신속히 절개 부분 컷팅후 상탄 재기동 필요함, 절개 끝단 부위는 완만한 각도로 디자인 컷팅이 필요하며 너무 각진 모양으로 컷팅시 Belt 기동시 Sway S/W를 간섭하는 경우가 발생하여 정지되므로 주의가 필요함

- Belt Deviation(사행) 발행 시 Carrying, Return Self Idler 구간 조정을 통해 바로 잡음, Idler Stand Beacket 조절하여 바로 잡음, 특정 구간 낙탄 발생으로 Idler, Pulley 간섭으로 인한 사행 발생 시 구간 청소 실시

- 사행은 무부하 시 점검 후 조정해야 하며, 부하 시 상태도 달라질 수 있으니 점검 및 주의가 필요하며, 사행이 심할 경우 상탄량을 줄여 사행을 최소화 하는 방법도 있다.

- Tail Pulley 이물질 유입 방지를 위해 Tail Return 구간 V-Type Cleaner Gap 상태 확인, Belt 기동 시 순간적으로 튀는 경우 이물질이 Tail Pulley측으로 유입되는 경우도 있음, 주기적으로 Check 후 Belt 및 Pulley 이물질 제거 실시

- Tail Pulley 이물질(못, 피스) 유입으로 손상 발생, 방지를 위한 설비개선 대책이 필요

- 보통 Belt 심하게 늘어질 경우 Weight Box 무게조정을 하거나 Belt 절단 후 재접합하는 방법이 있다.

- Belt 신규로 교체 시 Take-up 구간 Weight Box 길이 Check가 필요하며 늘어질 때마다 기록필요함, 너무 쳐질 경우 Wire Rope 고정상태를 확인하여 여유길이가 있을 경우 길이 조정이 필요하며, Belt Tension 심하게 늘어져 Weight Box 고정 Wire가 무게를 감당하지 못하고 끊어지는 경우가 발생하므로 주의가 필요함

- Belt Cleaner 마모 및 손상 시 즉시 Cleaner 교체실시 추가적인 Belt 손상 방지

- H-Type, P-Type 경우 Cleaner Tip만 따로 교체가 가능함

Apron Conveyor-26, 27 막힘 시 조치사항

작업 순서

- Conveyor-26, 27 Overload Trip 발생 및 Level Switch 동작

- Two-way Chute-21, 22 점검구 open (내부 육안 점검)

- Conveyor-26, 27 Head chute 점검구 open (내부 육안 점검)

- 전체적인 막힘 구간 판단

- Two-way chute-21, 22 점검구 통해 해소작업 실시 (air gun, 각종 해소 도구)

- Conveyor-26, 27 head chute 점검구 통해 해소작업 실시 (air gun, 각종 해소 도구)

- 연료 막힘 해소작업이 완료되면 설비 잔 연료 이송 및 무부하 기동 점검 상태 실시

점검중 주의사항

- 막힘 해소 완료 후 Level Switch Cleaning 실시.

- 해소작업은 항시 2인 1조로 작업 해야 하며 연료 제거를 위해 후단 컨베이어 Belt Conveyor-30 기동 시 주의가 필요

Scraper Conveyor-32 막힘 시 조치사항

작업 순서

- Conveyor-32 Overload Trip 발생 및 Speed Switch 동작

- Conveyor-32 tail chute 점검구 open (내부 육안 점검)

- Conveyor-32 head chute 점검구 open (내부 육안 점검)

- 우드칩 Day Bin 상부 점검구 open (내부 육안 점검)

- 전체적인 막힘 구간 판단

- Conveyor-32 Head Chute 막힘 제거 실시 (air gun, 각종 해소 도구)

- Sprocket & Casing 사이 이물질 제거 (air gun, 각종 해소 도구)

- FHS 운영팀 조치 불가 발생 시 CCR 보고 (기계팀 요청)

- 해소 완료 후 정방향 기동 실시 기동 상태 점검

점검중 주의사항

- 해소 완전히 되지 않는 상태에서 설비 역회전 금지, 추가 압착 우려

- 해소 작업 완료 후 Chain 장력 상태 반드시 확인후 조정 필요시 작업요청

- 해소 작업 시 해당 설비 DCS Disable 활성화

Chain Conveyor Trouble 시 조치사항

Chain Conveyor

설비 제원

- 형 식 : Chain+Apron Type, Chain+Drag(Scraper) Type

- 용 량 : 40ton/h (WC) 160ton/h (Biomass), 50ton (PKS,WP)

- 안전장치 : Level S/W, Speed S/W, Pull Code S/W, E-Stop S/W

- 상세사양은 Operation & Maintenance Manual 참고

발생현상

- Chain Roller 회전 불량 마모(변형), 손상 Motor 부하 상승

- Scraper 손상 및 마모(변형), 인한 Motor 부하 상승

- Chain Tension 불량(이완, 수축)으로 구동시 이음 및 Motor 부하상승

- Sprocket Tooth 마모 및 Chain Tension 불량으로 회전 시 연료 끼임으로 이음 및 Motor Trip

발생원인

- Chain Roller 측 연료(분진, 목분) 형태 연료가 Roller 틈 사이로 빈번하게 끼임 발생으로 회전불량(손상, 변형) 발생 및 Motor 부하 상승

- Scraper 이물질에 의한 손상 및 장기간 기동으로 마모

- Endless 감긴 Chain Pan(Scraper) 장기간 기동 및 이물질로 인한 손상 마모 및 손상

- 구동 Shaft Sprocket Tooth 마모 및 손상으로 인한 Chain 좌/우 불균형 및 Tension 불량 사례 발생

조치방법

- Roller 마모 및 손상 부분은 전량 교체가 필요, 일시적 Motor 부하 감소 방법으로 Chain&Roller 측 Oil 도포 실시

- Roller측 분진, 목진 유입으로 회전불량 유발 및 고착 가중화 설비개선 필요한 사항

- Scraper 손상으로 설비 기동 시 문제 발생 시 교체 및 보수 작업실시

- Chain Tension(이완, 수축) 문제로 기동 시 문제 발생 시 Take-up 조정

- Chain Tension 장력 조절 시 최대 허용 장력을 초과하지 않도록 주의, Chain 장력이 너무 강하면 마모를 촉진하고 수명을 줄일 수 있다. 이외 Chain Link 부위가 고착으로 꺾여서 움직이는 사례가 발생하므로 점검 시 확인이 필요함

- Scraper 끼임 현상 발생 시 주변 고착 연료 및 이물질 제거 실시

- Scraper Conveyor-32 경우 특히 빈번하게 발생하므로 상탄 시 주의

점검중 주의사항

- 역회전 방지 Back Stop Clutch 설치된 설비는 역회전 기동 금지 주의

- 작업 시 차단기 격리 확인 및 해당 설비 DCS Disable 활성화

- Chain Tension 조정 시 무부하 상태에서 조절할 것

- 모든 작업은 CCR 보고 후 PFW (안전작업허가) 승인 이후 작업 가능함

Bucket Elevator Trouble 시 조치사항

Bucket Elevator

설비 제원

- 형 식 : PKS(WP) Chain+bucket type, Bio(WC) Belt+bucket type

- 용 량 : 50ton/h, 160ton/h

- 안전장치: Level S/W, Speed S/W

- 상세사양은 Operation & Maintenance Manual 참고

발생 현상

- 기동중 Bucket Elevator Motor Hi Currnet Trip

발생 원인

- 연료과다 투입으로 인한 Motor Hi Currnet(45A) Trip

- 연료이송설비 이물질으로 인한 Motor Over Load (Hi Currnet) 정지

- Buket Elevator Bucket 변형 및 손상으로 인한 Motor Ampere 상승

- Chute 막힘으로 인한 Motor Over Load Trip

- Bucket Elevator Unit (Reducer, Coupling, Back Stop Clutch등 손상)

조치 방법

- Bucket Elevator Tail 점검창Open 막힘 및 이물질 걸림 상태 확인

- Pulley 및 Bucket 간섭 및 고착 구간 제거

- Bucket Elevator 설비 중간 위치 점검창 Open 고착 및 막힘 정도 확인

- Bucket에서 이송되지 못한 잔 연료 확인, Return 구간 막힘 정도 확인

- 상부 Two-way Chute 점검창 Open 고착 및 막힘 정도 확인

- Chute까지 차고 올라왔을 경우 전환 방향 Conveyor 하단부까지 체크 후

연료제거 및 막힘 해소 실시

- 말단 Conveyor 점검창 Open 고착 및 막힘 정도 확인

- Conveyor까지 연료가 꽉 차 있다면 고착 및 막힘 구간 해소 실시 후

Local 기동하여 연료를 조금씩 해소후 막힘 해소 반복 실시

- 막힘 해소 완료 후 Inching Mode 전환 후 Bucket 잔 연료 해소 후 무부하 기동 설비 전체적인 상태 점검 실시

주요 Trouble 사항

- 상하부 막힘

- Bucket 손상,변형

- 이물질 유입으로 인한 Trouble

- 구성설비 손상

점검중 주의사항

- 막힘 발생형태 (연료고착, 이물질 유입등) Check

- Tail Pulley 연료 말림 상태 반드시 Check 후 제거

- 이외 이물질 및 막힘 구간 해소 진행이 불가피할 경우 기계팀 지원 요청

- 설비 Local 조작은 반드시 현장 운전원 조작 해야하며 임의로 정비팀 조작 금지함

- 모든 작업은 CCR 보고 후 PFW (안전작업허가) 승인 이후 작업 가능함

Bucket Elevator Trouble 시 조치사항

Bucket Elevator

작업 순서

- Bucket Elevator Overload Trip 발생 및 Level Switch 동작

- Bucket EV tail 점검구 open (내부 육안 점검)

- Bucket EV 2~3F 점검구 open (내부 육안 점검)

- Two-way chute 하역 진행 방향 점검구 open (내부 육안 점검)

- 말단 Conveyor Tail 측 점검구 open (내부 육안 점검)

- Bucket EV head 측 점검구 open (내부 육안 점검)

- 전체적인 막힘 구간 판단

- Biomass EPS CCR 파트장 보고

점검중 주의사항

- 기계팀 막힘 해소 이후 재기동 시 Inching 운전을 통해 전체적인 설비 상태를 확인

- 막힘 시 추가 압착 우려로 임의로 조작 금지, 기계팀 확인 후 기동 요청시 조작

- Bucket EV Tail Pulley Carrying, Return 구간 연료 정체상태 반드시 확인 (필요시 Tail Large Cover Open 하여 제거)

- Bucket EV 전 설비 Back Stop Clutch 설치로 역회전 기동 조작 금지

- 항시 막힘 해소 과정은 말단 설비부터 진행하며 확인 해야한다

Drum Magnetic Separator Trouble 시 조치사항

Magnetic Separator (자력 선별기)

전자석 Type

- 전류가 흐르면 자기화 되는 자석

영구자석 Type

- 강한 자화 상태를 보존하는 자석

영구자석 Drum Type

발생현상

- 전자식 Type 철편분리기 경우 Belt 사행으로 인한 Frame 간섭 및 Carrying Roller Bearing 손상

- Drum 자력 선별기 드럼 외부 표면 마모 및 손상

- Drum M/S 철편 분리 Chute Clogging

발생원인

- 전자식 Suspended Type 경우 (매달린 형태) 구동부 장기간 기동 및 분진유입 등으로 Roller Bearing 손상으로 회전 불량 및 이음 발생, Belt 사행의 경우 Belt 장력이 느슨해져 구동 시 Frame 간섭됨

- Drum M/S 구동시 이물질(철편,비철) 유입 등으로 인한 간섭 및 찍힘으로 표면 인한 손상

- Drum M/S 철편분리기 Chute 큰 철편 및 이물질 유입으로 인한 Chute 막힘 현상 발생

조치방법

- 전자석 선별기 Carrying Roller Brg 손상 시 이음 및 발열이 발생할 수 있으므로 신속히 정비요청 의뢰, 구동 Belt 사행시 Take-up Tension 조정을 통해 Frame 간섭으로 추가적인 Belt 손상 방지

- 간혹 구동 Motor Chain 이탈되거나 장력이 느슨해져 구동시 문제 발생시 신속한 정비요청가 이뤄져야 하며, 자력 선별기 주변으로 분진유입으로 인한 Pulley Slip으로 인한 사행이 발생할 수 있으니 점검 시 설비 주변 Cleaning 필요함

- 동일 조건으로 거리 및 자력 세기(Gauss)가 영구자석보다 전자석이 크다 (회수율 증가)

- Drum M/S 이물질 유입으로 드럼 표면이 손상되어 구동 시 문제가 발생 시 신속히 정비요청 이뤄져야 하며 표면 손상 크기에 따라 기동 여부를 파악함, Drum 표면 손상 처 내부로 철편 유입 시 제거가 매우 어려움으로 주의가 필요함

- 과다한 철편 유입으로 인한 Drum Brg측 철편 끼임현상으로 이음 및 구동 Motor 부하 상승 시 정지 후 즉시 제거가 필요하다

- Drum M/S 철편 배출 Chute 막힐 경우 이송 컨베이어 정지 후 점검구 통해 이물질 제거 후 무부하 기동 통해 전체적인 이물질(철편) 간섭 상태를 확인한다.

- Drum 하부 측 철편 유입 조절판을 통해 제거되는 철편 양을 조절할 수 있다.

작업 순서

- Drum M/S Overload Trip 발생

- Drum M/S 점검구 open (내부 육안 점검)

- 철편 이송 배출 Chute 점검구 open (내부 육안 점검)

- 전체적인 막힘 구간 판단

- 철편 이송 배출 Chute 점검구 통해 해소 작업 실시 (air gun, 각종 해소 도구)

- Drum M/S 점검구 통해 해소 작업 실시 (air gun, 각종 해소 도구)

- 해소 완료 후 Drum M/S 무부하 기동 후 전체적인 설비 상태 확인

점검중 주의사항

- Drum M/S BRG 측 철편 유입으로 기동 시 이음 발생 시 간섭 이물질 및 철편 제거

- Drum M/S 철편 막힘 해소 시 LCS Local 전환 및 E-Stop 활성화

Dust Collector Trouble 시 조치사항

Dust Collector

설비 제원

- 형 식 : Bag Filter, Pulse Jet Type

- 부속설비 : Screw Conveyor, Rotary Valve, Air Knocker

- 상세사양은 Operation & Maintenance Manual 참고

발생현상

- Bag Filter Air Pulsing Diaphragm V/V 동작 불량

- Speed S/S Plate 간격 불량으로 미인식 발생

- Hopper 하부 막힘으로 인한 Level S/W 동작

- Bag Filter 오염 및 손상으로 인한 차압 상승

- Turbo Fan 구동 V-Belt 손상

- Suction MOV 구동 불량

발생원인

- Diaphragm V/V Seat 손상, Solenoid V/V Coil 손상

- 분진 및 이물질 간섭으로 인한 Sensor측 미감지 신호 발생

- 수분의 의한 Dust 고착으로 원활한 배출 불량

- 교체주기 도래 및 Bag Filter 손상, Air Pulsing 불량으로 Dust 차압 상승

- Turbo Fan 구동 V-Belt 경화 및 마모 (Crack) 등 절손

- 내부 고착으로 인한 동작 불량

조치방법

- Regulator Air 5~7㎏/㎠ 공급 압력 확인, Air Pulsing시 Diaphragm Sol V/V 전원인가 상태 확인, Diaphragm Seat 손상으로 Air Leak 발생으로 동작 불량시 전단 V/V Close이후 정비팀 교체 요청 실시

- Air Head 공급측 Union Connector 부속품도 손상으로 Air Leak 자주 발생하니 Check

- Screw Conveyor, Rotary V/V 측 Speed Sensor 발생 신호 경우 대부분 Sensor측 분진 축적으로 인한 미인식, Plate 회전시 고정불량 및 감지 거리 Gap 발생으로 미인식으로 인한 Alarm 발생하므로 주변 Sensor 부근 Cleaning 및 Plate 회전 및 고정볼트 체결 상태 확인후 불량시 Tighten 실시

- 근접감지 센서 경우 검출 방식의 따라 감지하는 물체, 거리가 다름 참고바람.

- 여과포 수분의 의한 Dust층이 형성되어 Cake 현상으로 막힘 발생 이외 Hopper 격벽 부근으로 수분에 의한 고착현상 발생으로 막힘 발생시 Bag 교체 시기 및 오염, 손상 상태 확인후 교체 실시 및 하부측 Hopper 막힘 으로 인한 배출 불량 발생시 집진설비 정지후 하부 Hopper 점검구 Open 하여 막힘 정도 확인후 내부 Cleaning 실시 Air Gun 및 해소도구 사용. 막힘 및 오염 구간 Cleaning 이후 하부 Rotary V/V 점검구 Open하여 배출상태를 확인한다.

- 특히 PKS 연료의 경우 수분에 의한 Duct Suction, Discharge Line 빈번하게 막히는 현상 발생 하므로 주의가 필요함.

- Dust Collector 차압상승 원인 및 대책

- 풍량이 과다

- Outlet Damper 개도 조정

- 여과포 오염이 심할 때

- 교체 및 Cleaning 실시

- Dust 여과포(bag filter) Cake 현상

- 집진 개시전 10~20분 및 미리 기동시켜 최대한 건조시킨다.

- 탈진주기 신호 불량

- 다이어프램 점검, 압축공기 라인 및 에어유니트 점검

- Dust Collector 기동은 컨베이어 정지 후 약 10분간 집진기 탈진 기동

(내부 분진 완전 제거 및 고착 예방차원) - Dust Collector 차압 정상 운전범위 20 ~ 250mmH20, Vent Filter 20 ~ 180mmH2O

- Filter 교체이후 일시적으로 차압 상승 발생시 집진기 정지이후 수동 펄싱 진행

탈진실시 이후 재기동

- Turbo Fan V-Belt 경우 경화 및 마모로 인한 손상시 즉시 정비팀 교체 요청 실시

- Turbo Fan 구동축, 종동축 Pulley 홈 마모도 Check 필요함. 2줄걸이 or 3줄걸이 V-Belt 경우 Pulley 홈 마모로 인해 V-Belt가 엉켜 손상을 야기시킴, V-Belt 교체시 적절한 장력 조정이 필요함 (헐거울 경우 Belt Slip 원인)

- Dust Collector Suction MOV 경우 내부 고착으로 인한 전환 불량시 수동 밸브 이용하여 Open / Close 수동 조작하여 전환 실시

- 전동 Actuator 수동 전환 조작시 수동 Lever Hand 전환후 수동밸브 조작 요망.

점검중 주의사항

- Rotary V/V 구간은 막힘시 점검이후 정비팀 작업 요청 실시, 기동중 절대 해소도구 이용하여 작업금지, 안전사고 예방

- Dust Collector MOV 수동 조작 필요시 고착으로 인한 밸브 조작이 안될 경우 무리한 조작으로 핸들 고정핀 손상될수 있으므로 전환 불가시 정비요청 바람

- PKS 연료 입고후 집진기 흡입, 배출 배관 곡관부측 점검구 통해 막힘 상태 주기적으로 확인

- 모든 작업은 CCR 보고 후 PFW (안전작업허가) 승인 이후 작업 가능함

Fly, Bottom Ash System Trouble 시 조치사항

Fly, Bottom Ash System

설비 제원

- 용 량 : Fly Ash (500ton, Φ 9,500mm*19.08mH), Bottom Ash (300ton, Φ6,200mm*12.96mH)

- 부대설비 : Telescopic Chute, Dust Collector, Air Blower, Vibrator

- 상세사양은 Operation & Maintenance Manual 참고

발생현상

- Telescopic Chute Unloading Duct Collector Exhaust Fan Air Pulsing 동작 시 Outlet Duct 측 분진 누출

- Telescopic Chute Wire Rope Pulley Shaft 고정 Bolt 탈락

- Fly Ash 고착으로 인한 배출 불량

- Roots Blower 구동 V-Belt 손상 및 Aeration Pan Nozzle 막힘

- Bottom Ash Silo 하부 Vibrator 기동 불량 및 Cable 손상

발생원인

- Telescopic Chute Filter 오염 및 교체 주기도래

- Telescopic Chute Wire 좌/우 길이 불균형으로 UP, DOWN 조작 시 한쪽으로 부하 가중 시 Pulley Shaft 고정 Bolt 손상 및 탈락 요인

- Fly Ash 고착으로 배출 Shut-off V/V & Silo 하부 목 부분 Ash 고착 덩어리로 막힘 사례 발생

- Roots Blower V-Belt 장기간 기동으로 고무 경화 및 Crack으로 절손

- Bottom Ash Silo Vibrator Cable 손상으로 기동 불량

조치방법

- Fly Ash 배출 차량 상차 시 발생하는 분진 포집하는 장치로 오염 및 교체 주기도래 발생 시 Telescopic Chute 상부 Filter 8개 교체 실시

- 교체작업 시 현장 Local Control Panel 해당 설비 CB 격리 → Manual V/V Close → 하부측 Boosting Air, Pulsing Air Close

- Telescopic Chute Wire Rope 꼬인 부분 해체 후 Pulley 재정렬 이후 Chute 하강후 고정 Shaft 고정 Bolt 체결

- Fly, Bottom Ash 공통사항 배출 차량 상차시 충진 슈트 상승, 하강 시 Rope Sheave Shaft Bolt 탈락은 대부분 충진슈트 하강시 Rope 좌/우 균형이 맞지않거나 상승시 Sheave Rope가 풀려 밖으로 넘어가 꼬이는 현상 발생, 정비 작업 후 T/L Chute Up, Down Test Wire Rope 좌/우 균형 확인이 필요, 맞지 않다면 재조정 실시

- Fly Ash 고착으로 배출 불량(지연) 및 문제 발생 시 Shut-off V/V 점검구 Open하여 고착 및 막힘 상태 확인후 필요시 Air Gun 이용하여 해소 작업실시, 해소 작업 시 덩어리 Ash 들이 배출 차량 유입 방지를 위한 차량 충진 맨홀(hatch) 구간 Mesh망 설치하여 유입된 고착 Ash들을 제거한다. 이후 배출이 원활하지 않거나 해소 작업이 어려운 경우 정비팀 지원요청

- Ash 해소 작업시 Silo Shut-off 하부 측 해소 작업 시 Manual V/V Close, Silo 상부측 목 부분 배출구 해소 작업 시 Manual V/V 30~50% 이내 조정 후 작업실시, 해소과정에서 순간 Ash가 쏟아지는 것을 방지, 현장 상황과 여건에 따라 추가 조정이 가능함, 또한 해소과정에서 차량 기사와 소통 부재로 인한 인적 실수로 인한 사고 예방을 위해 조작 컨트롤 리모컨은 현장 운전원이 직접 조작한다. 작업 과정에서 배출 차량 기사 조작 금지

- Fly, Bottom Ash 공통 Telescopic Chute 전원 공급 및 구동 설비가 문제가 없으나 동작이 안되는 경우 T/L Chute Up, Down Limit S/W 점검 필수

- Roots Blower V-Belt 절손 시 교체실시 및 Silo 하부 측으로 Ash 유동 상태를 유지하기 위해 공급되는 Fluidzing Air Nozzle은 Silo 내부 점검이 어려움으로 Ash 배출 상차시 Blower 공급압력 상태를 확인 약 5~6㎏/㎠

- Roots Blower 기동은 Ash 상차 시 만 Timer 기동되며 ON, OFF 30초 간격으로 기동, 정지를 반복하며, Air Pad Nozzle 12개 설치되어 있다.

- Fly Ash 동작 Sequence Step : Telescopic Chute 하강 → Telescopic Down Limit 동작 → Shut-off Valve Open → Telescopic Chute Unloading Dust Collector 기동 → Roots Blower 기동 (정지는 역순)

- Fly, Bottom Ash 공통사항 Local Control Panel Select Switch Local 전환시 조작불가 배출 리모컨으로만 조작가능

- Bottom Ash Silo Vibrator 경우 동작 시 진동으로 인한 Cable 손상 및 부품손상으로 기동 불량 발생 시 정비 작업 실시

- Rotary Vibrator 경우 가진력은 진동 웨이트 조정하여 진동 세기를 조정 가능

점검중 주의사항

- 배출 불량으로 고착 Ash 해소 작업 시 안전 보호구 착용 필수

- 차단기 Trip 발생 시 현장 점검 후 설비 Trouble 발생시 TM발행, 이외 현장 점검이후 문제가 없을 경우 CCR 보고후 차단기 인입 요청 협력업체 차단기 조작 권한이 없으므로 문제 발생시 임의로 조작금지

- 모든 작업은 CCR 파트장보고 후 PFW (안전작업허가) 승인 이후 작업 가능함 설비 문제 발생 시 현장 운전원은 육안검점, 원인파악, 문제해결 위한 해당 설비 Local 조작 (Inching 운전, 정역회전, 밸브조작 등) 가능

- Biomass 발전소 연료 계통 운전지침 (G-BO-02-02.10-001)

- 문제 발생 목록 및 조치사항은 현장운전원 이해를 돕기위한 내용이므로 위 내용과 같이 모든 작업은 연료 계통 운전 지침 준수

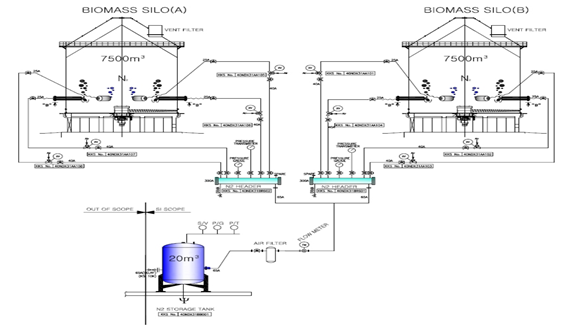

N2 Gas Generator

N2 Gas 설비 (질소 발생기)

설비 제원

- 구성설비 : Air Compressor (Screw type), N2 Generator (Membrane type), After Cooler, Air Dryer, 유수분 Filter

- 사 양 : PKS(WP) Silo N2 Gas Tank 10m3, WC Silo N2 Gas Tank 20m3 □ N2 Spec’: 순도(99.9%), N2 Tank 충전 압력 : 9㎏/㎠

- 기 능 : Silo 자연발화 방지 설비로 Silo내 CO, CH4, Gas 기준치 이상시 자동 또는 수동 살포 (CH4:500ppm, CO:200ppm, Temp: 70℃ 이상)

- 상세사양은 Operation & Maintenance Manual 참고

정상 운전중 Check 사항

- Air Compressor 110℃ 이내 (85℃ 넘어갈 경우 오일의 산화에 따른 점도 지수 상승으로 사용 윤활유의 수명 감소)

- After Cooler 구동 Fan&Motor 동작상태 확인

- Air Dryer 전원 확인

- N2 생성기 다이얼 레귤레이터 Air Leak Check

- O2 Analyzer Alarm Set : Hi 5.0%, N2 Pressure Alarm Set : Hi 12bar, Service Line PRV : 7bar Setting

- 이외 Filter 사용 교체 주기 및 Receiver Tank 응축수 Drain Tarp 관리

- Compressor Suction Filter, Oil Filter, Separator Filter, Service 유수분 Filter 3,000hr 마다 교체

- Air Compressor, N2 생성기 Alarm List 주기적으로 확인

기동순서

- After Cooler 전원 ON → Air Dryer 전원 ON → Air Compressor 전원 ON → N2 Genrator Start

- 정지는 역순

점검중 주의사항

- 설비 Trip 발생 시 Manual Alarm Code 확인 및 EOCR Trip 확인

- Filter 사용주기 도래 시 교체 요청 실시

Safety Switch 종류 및 설명

Safety Switch

Belt Sway Switch (Alignment S/W)

- Belt Conveyor Deviation 발생 시 동작하는 Alarm으로 연료유출 및 Belt 손상을 예방하는 Safety Interlock, 최대 동작 위치 75°이며 Touch Roller 20°Warning, 35°Trip 발생 이송 컨베이어 정지, Belt 사행 정상화 시 자동복귀

- 단 사행이 없는 경우 또는 복귀 후 동작하지 않는 상태에서 Alarm 발생의 경우 사행이 발생 시 동작하지 않는 경우는 내부 Micro Switch 접점 상태 확인 필요함

Speed Switch

- 이송 컨베이어 Speed S/W 경우 무접촉 센스를 이용하여 속도를 측정하며 원하는 속도 범위내에 속도가 벗어났을 때, 발생하는 Safety Interlock

- 대부분의 경우 Speed S/W 동작 사례를 보면 이송 컨베이어 부품 손상으로 인한 구동 불가상태, 연료 Over Flow 구동부 간섭으로 인한 동작 지연발생 등이 있다. 다만 구동 설비상태 및 컨베이어 이상유무가 없을 경우 동작시 S/S측 분진 및 이물질로 인한 오동작 발생임으로 주변 Cleaning 실시

Pull Cord Switch

- 비상시 와이어 로프를 당김으로써 이송 컨베이어를 정지시키는 Safety Interlock

- 이송 컨베이어 문제 발생 시 또는 인명사고 예방을 위한 비상정지 장치이며 컨베이어 설비의 가장 보편적인 안전장치이다. Pull Cord S/W 동작시 Wire Rope 당김, 복귀 시 Target Plate를 반대 측으로 누른다. 간혹 Full Cord S/W 복귀가 완료 된 상태에서 Reset 안되는 경우 당김, 누름 반복 실시 이후에도 Reset 안되는 경우 내부 Micro Switch 접점 상태 확인 필요함

Level Switch

- 이송 컨베이어 Chute, Bucket Elevator 막힘 감지를 위한 설비로 Level S/W 경우 Paddle Type, Proximity Type, Tilt Type, Microwave Type 있다.

- Paddle Type 경우 연료 과적으로 인한 Chute 막힘 감지 시 Paddle 회전 시 동작, 이외 이물질 및 분진으로 인한 오동작 발생시 주변 Cleaning 실시

- 근접 Level S/W 같은 경우 연료 막힘 시 Diaphragm 압력이 가해지면 동작, 이외 이물질 및 분진으로 인한 오동작 발생 시 주변 Cleaning 실시

- Tilt Type (Chute Plugged S/W) 경우 연료 막힘 시 Tilt S/W 17°이상 동작 또는 Limit S/W 동작 후 3~5초 경과시 이송 컨베이어 정지, 복귀는 Chute 내부 막힘 해소 및 간섭이 없을 경우 자동복귀, Tilt S/W 경우 설치 위치가 가장 중요하며 적절한 위치 구간에 설치하여 막힘 감지, 빈번한 동작으로 이송 컨베이어가 정지 되지 않도록 주의가 필요함.

- Microwave(마이크로파) 경우 비접촉식 Level 감지 System이며 주위 환경, 온도, 감지 범위, 반응속도가 빠르다, 반면 너무 민감한 나머지 주변분진, 이물질에 의해 Alarm 자주 발생함, 잦은 알람 발생시 적절한 감도 조정 필요함 (Apron Conveyor-26,27 경우 Level S/W 프로세서가 정상적으로 복귀가 안 될 경우 현장 ELB(20A) 차단기 신규 설치하여 문제 발생 시 on/off 조작하여 정상화)

Emergency Stop Switch

- EMG Stop 경우 각 연료 이송설비 Local Control System 설치되어 있으며 비상시 Push 버튼을 누르면 정지하게 되며, 복귀 방법은 버튼 화살표 방향으로 돌려주면 해체된다.

점검중 주의사항

- 우드칩 경우 연료 상태에 따라 목분, 분진 유입이 많은 경우 레벨 스위치 주변으로 연료가 끼거나 간섭되면 자주 발생하므로 설비 운전시 주의가 필요함

Screw Conveyor Trouble 시 조치사항

Screw Conveyor Screw(나선형) Type 외

설비 제원

- 형 식 : Screw(나선형) Type, Injection, Collecting (Motor 1set)

- 용 량 : 40ton/h (WC), 50ton/h (PKS,WP)

- 안전장치 : Speed S/W, E-Stop S/W

- 상세사양은 Operation & Maintenance Manual 참고

발생현상

- Screw 이물질 끼임으로 인한 Motor Trip 발생

- Screw Blade 마모 및 손상

발생원인

- 하역 시 연료 입고 차량 이물질 유입으로 Trouble 발생

- 장기간 기동으로 인한 마모 및 이물질 간섭으로 손상

조치방법

- 이물질 끼임으로 인한 Trip 발생 시 정지 후 Screw Conveyor, (Injection, Collecting Screw) 점검구 Open 하여 이물질 간섭상태 확인 및 제거 실시

- Injection Screw-23 경우 점검구 위치가 구조물 H빔 간섭으로 Open 불가 및 Local Control System 미설치 되어 Local 기동 불가, 설비개선이 필요한 사항

- 이물질 끼임으로 인한 손상 및 마모로 인한 기동시 이음 발생 시 정비 및 교체 실시

- Screw Conveyor 하부 측 Casing Pin-hole 자주 발생하므로 주기적으로 점검이 필요

점검중 주의사항

- 설치 보수, 정비, 조정 작업시 추락 방지를 위한 작업 발판 이용, 안전대 착용 필수

- 이외 이물질 및 막힘 구간 해소 진행이 불가피할 경우 기계팀 지원 요청

- 모든 작업은 CCR 보고 후 PFW (안전작업허가) 승인 이후 작업 가능함